انواع اصلی زاماک

انواع اصلی زاماک

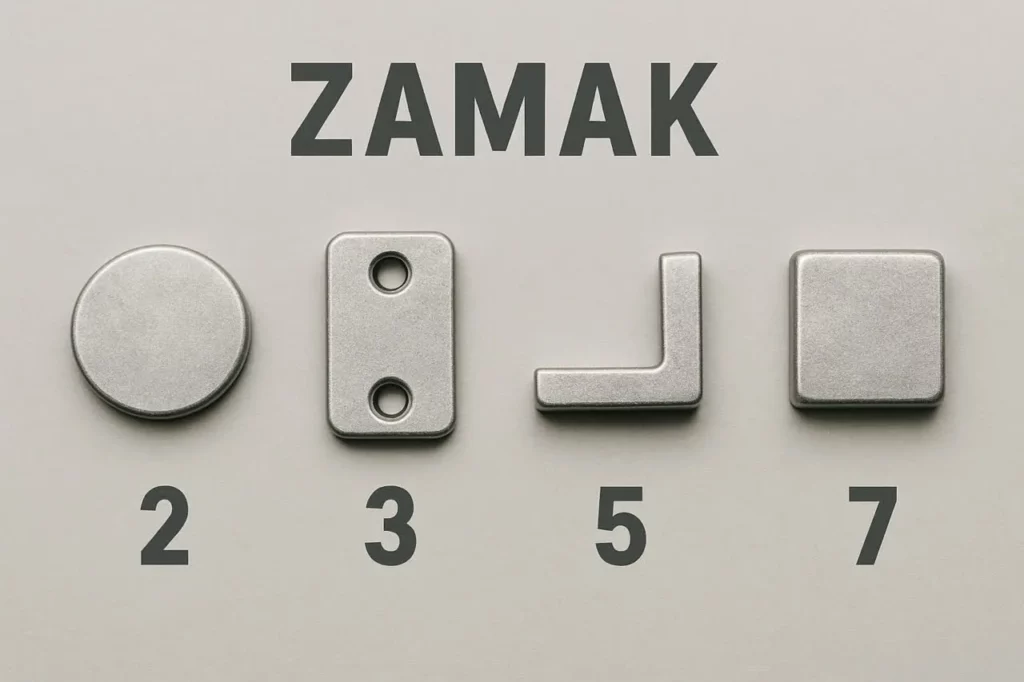

آلیاژهای زاماک معمولاً با کدهای Zamak 2، Zamak 3 ، Zamak 5 و Zamak 7 شناخته میشوند:

- زاماک ۲ (Zamak 2)

ویژگیها:

بالاترین مقدار مس (حدود ۳٪) بین انواع زاماک

کمی شکنندهتر از سایر انواع

مقاومت سایشی عالی

بهترین انتخاب برای قطعات تحملکننده نیرو

استحکام فشاری، کششی و سختی بسیار بالا

برای قطعاتی که نیاز به مقاومت مکانیکی زیاد دارند استفاده میشود.

اما:

به مرور زمان ممکن است دچار سختشدگی طبیعی شود.

این فرآیند باعث کاهش شکلپذیری و افزایش شکنندگی میشود.

کاربرد: چرخدندهها، قطعات صنعتی تحت بار، اتصالات فلزی مقاوم.

ترکیبات شیمیایی :(مقادیر تقریبی استانداردهای ASTM و DIN)

- روی : ≈ ۹۳٪

- آلومینیوم : ۳.۷٪ تا ۴.۳٪

- مس : ۲.۵٪ تا ۳٪

- منیزیم : ۰.۰۲٪ تا ۰.۰۵٪

خواص مکانیکی :(مقادیر تقریبی، بسته به شرایط ریختهگری)

- استحکام کششی: ۳۵۰–۴۰۰ MPa

- سختی: ۱۰۰–۱۲۰ HB

- ازدیاد طول: ۳٪ تا ۵٪ (کم)

- مقاومت سایشی: بسیار بالا

نکته: به دلیل مس بالا با گذشت زمان سختتر و شکنندهتر میشود. (Age-hardening)

تفاوتهای عملکردی در ریختهگری دایکست :

- سختتر ریختهگری میشود

- حساسیت بیشتر به تخلخل

- برای قطعات تحت بار و با ضخامت مناسب

- زاماک ۳ (Zamak 3)

- رایجترین و پرمصرفترین نوع زاماک

- پایداری ابعادی عالی

- قابلیت ریختهگری عالی، قیمت مناسب

- کاربرد در لولاها، قطعات الکترونیکی، بدنه دستگاهها

- استاندارد جهانی Zamak و مرجع سایر آلیاژها

- حدود ۴٪ آلومینیوم دارد که باعث:

- افزایش استحکام

- بهبود سیالیت مذاب

- کاهش انقباض و ایجاد دقت ابعادی

- مقدار بسیار کم منیزیم از اکسید شدن روی جلوگیری میکند.

ویژگی مهم: پایدارترین آلیاژ در طولانیمدت (کمترین تغییر ابعادی و تنشهای داخلی)

کاربردها: بدنه قطعات الکترونیکی، یراقآلات سبک، لولاها، قطعات تزئینی با آبکاری معمول.

دلیل محبوبیت: هزینه پایین، ریسک پایین در تولید، تلفات کمتر.

هدف : ترکیب استاندارد با کمترین اعوجاج و بهترین پایداری ابعادی

ترکیبات شیمیایی : (مقادیر تقریبی استانداردهای ASTM و DIN)

- روی (Zn) : حدود ۹۶٪ تا ۹۷٪

- آلومینیوم (Al) : %3.7 تا ۴.۳٪

- منیزیم (Mg) :0.02 ٪ تا ۰.۰۵٪

- مس(Cu ) : حداکثر ۰.۲۵٪

خواص مکانیکی :(مقادیر تقریبی، بسته به شرایط ریختهگری)

- استحکام کششی: ۲۸۰–۳۰۰ MPa

- سختی برینل: ۸۲–۸۵ HB

- ازدیاد طول: ۷٪ تا ۱۰٪

- مقاومت ضربهای: متوسط

تفاوتهای عملکردی در ریختهگری دایکست :

- بهترین سیالیت نسبت به قیمت

- کمترین ریسک داغدار شدن (Hot cracking)

- انقباض کنترلشده

- مناسب قطعات متوسط و عمومی

- زاماک ۵ (Zamak 5) : نسخه تقویتشده با مس بیشتر

- مشابه زاماک ۳ اما با افزایش ۰.۵–۱٪ مس

اثر مس:

- افزایش استحکام کششی و مقاومت ضربهای

- افزایش سختی سطحی

- بهبود قابلیت آبکاری و پولیش

- از طرف دیگر، مس زیاد میتواند:

- کمی از سیالیت بکاهد

- خطر اعوجاج را کمی بالا ببرد

- قابلیت پولیشکاری و آبکاری بهتر

- مناسب برای قطعات تزئینی یا مکانیکی مانند دستگیرهها، یراقآلات و قطعات خودرو

ترکیبات شیمیایی :(مقادیر تقریبی استانداردهای ASTM و DIN)

- روی: ۹۴.۸٪ تا ۹۶٪

- آلومینیوم: ۳.۷٪ تا ۴.۳٪

- مس: ۰.۷۵٪ تا ۱.۲۵٪

- منیزیم: ۰.۰۲٪ تا ۰.۰۵٪

تفاوت کلیدی: مسِ بیشتر برای استحکام و قابلیت پولیش بالاتر.

خواص مکانیکی :(مقادیر تقریبی، بسته به شرایط ریختهگری)

- استحکام کششی: ۳۲۰–۳۵۰ MPa

- سختی: ۹۰–۹۵ HB

- ازدیاد طول: ۵٪ تا ۸٪

- مقاومت ضربهای: بالاتر از Zamak 3

- زاماک ۷ (Zamak 7 )

- نسخه تصفیهشده و با ناخالصی کمتر از زاماک ۳

- سیالترین و مناسب برای قطعات ظریف و با جزئیات زیاد

- مناسب برای قطعات کوچک الکترونیکی یا تزئینی

- مقدار آلومینیوم کمی کمتر و منیزیم بسیار کنترلشده

- نتیجه:

- روانریزی فوقالعاده

- کمترین میزان تخلخل

- مناسب قالبهای بسیار پیچیده با دیوارههای نازک

- دقت ابعادی بالاتر از زاماک ۳

کاربرد : قطعات کوچک الکترونیکی، قطعات تزئینی ظریف، قطعات ابزارهای دقیق.

ترکیبات شیمیایی :(مقادیر تقریبی استانداردهای ASTM و DIN)

- روی: ۹۶.۵٪ تا ۹۷.۵٪

- آلومینیوم: ۳.۵٪ تا ۴٪

- منیزیم: ۰.۰۱٪ (بسیار کم)

- ناخالصیها: کنترلشده و بسیار پایین

هدف: سیالیت بسیار بالا برای قطعات ظریف.

خواص مکانیکی : (مقادیر تقریبی، بسته به شرایط ریختهگری)

- استحکام کششی: حدود ۲۷۵–۲۹۰ MPa

- سختی: ۷۵–۸۰ HB

- ازدیاد طول: ۱۰٪ تا ۱۲٪

- مقاومت ضربهای: خوب

جمعبندی کاربردها

زاماک ۲ : سختترین و مقاومترین، اما شکنندهتر در بلندمدت

زاماک۳: : استاندارد و پایدار، بهترین انتخاب برای کاربردهای عمومی

زاماک ۵ : مقاومتر و مناسب برای قطعات آبکاریشونده و مکانیکی

زاماک ۷ : بهترین سیالیت و مناسب قطعات کوچک و ظریف

بازدیدها: ۰